HİDROLİK SİLİNDİR TASARIM VE İMALATINDA KULLANILAN TOLERANSLAR VE FORMÜLLER

Mehmet ARSLAN

ÖZET

Bilindiği üzere lineer motor olarak ta tanımlanan hidrolik silindirler akışkanın hidrolik enerjisini mekanik enerjiye çeviren hidrolik ekipmanlardır. Hidrolik sistemlerin tamamına yakını nihai olarak bir hidrolik silindiri tahrik ederler. Hidrolik ünite ekipmanlarının seçimi ne kadar isabetli yapılırsa yapılsın, bu seçimin iş olarak karşılığını hidrolik silindirler sayesinde görürüz.

Belirli prensiplere dikkat edilmeden tasarlanan ve üretilen hidrolik silindirler servis sırasında istenildiği gibi performans göstermeyebilir. Sonuç olarak bundan hidrolik sistemin tamamı etkilenir ve büyük maddi kayıplara neden olabilir.

Bu bildiride hidrolik silindirlerin tasarımı ve üretimi aşamasında en sık karşılaşılan problemler, bu problemlerin neden olduğu sorunlar ele alınarak, çözüm yolları ile dikkat edilmesi gereken noktalara işaret edilecektir.

1. HİDROLİK SİLİNDİRİ OLUŞTURAN PARÇALAR

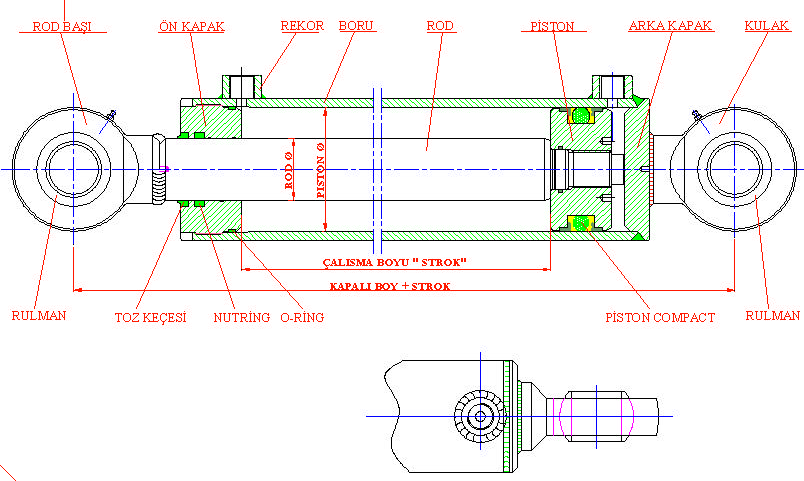

Resim 1. Katı model silindir resmi

1.1. Kovan (Silindir Borusu)

Malzemesi özel bir talep olmadığı taktirde E355+SR (EN 10305-1) kalitedir. Kovan iç yüzeyi honlanmıştır.

1.2. Rot (Mil)

Genel olarak C45E (EN 10083-2) ve çalışma şartlarına göre paslanmaz türevleri ya da ıslah çeliklerinden imal edilebilirler. Silindir içerisinde hareketli, çalışma esnasında dış ortamla temas halinde olduğundan dış yüzeylerinde korozyona dayanıklı kaplama mevcuttur.

1.3. Ön Kapak (Kep)

Malzemesi pik, sfero döküm veya alaşımsız imalat çeliklerinden yapılabilir. Kovana bağlantısı vidalı veya cıvatalı bağlantı olarak gerçekleştirilebilir. Sızdırmazlık elemanlarını taşımasının yanı sıra yataklama görevi de yapar.

1.4. Piston

Malzemesi pik, sfero döküm veya alaşımsız imalat çeliklerinden yapılabilir. İç kaçağı önleyen sızdırmazlık elemanını üzerinde taşır. Aynı zamanda yataklama görevi de yapar.

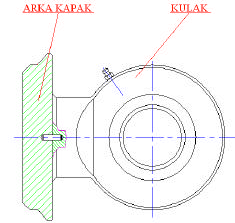

1.5. Arka Kapak

Malzemesi kovanla uyum sağlaması açısından St 52- 3 kalitesinde seçilmelidir. Şayet bulunamazsa karbon oranı düşük alaşımsız çelikler tercih edilmelidir. Kovanın arka kısmını kapatır ve bağlantı elemanını üzerinde taşır.

1.6. Rod Başı

Hazır olarak üretimleri yapılmakla beraber, makine konstrüksiyonunda talep edilen, değişik bağlantı şekilleri de mevcuttur.

1.7. Sızdırmazlık Elemanları

Bölüm 3’ te anlatılacaktır.

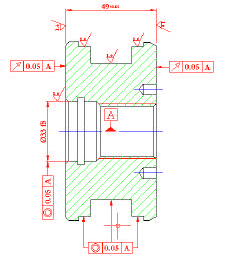

Şekil 1. 2 Boyutlu montaj resmi

2. HİDROLİK SİLİNDİRLERDE DOĞRUSALLIK

Hidrolik silindirler birden fazla parçanın bir araya gelmesiyle oluşan komplike ekipmanlardır. Çalışma şartları incelendiğinde ileri – geri hareketi yapan parçalar tek bağlantı ekseninde çalışmaktadır. Bu nedenle silindiri oluşturan tüm parçalar ayni eksen üzerinde konumlandırılmalıdır. Aksi taktirde;

* Eksen farklılıkları silindirin yaslanarak çalışması demektir ki, buda keçelerin hızla aşınmasına neden olur.

* Farklı eksen istenmeyen yükleri de silindir elemanlarına taşıtmak anlamına gelir, sonuç olarak silindir elemanlarının ömrü kısalır.

* Silindir şayet güçlü şase bağlantısından güçlü ise makinenin şasesini zorlar ve şasede deformasyona sebep olabilir.

* Sistem çabuk ısınır.

* Elektrik motoru ve pompa zorlanır.

* Sonuç olarak gereksiz güç kayıpları oluşur ve verim düşer.

Şimdi silindiri oluşturan parçaların işlem metotlarını ve dikkat edilecek detayları kısaca inceleyelim.

2.1. Kovan

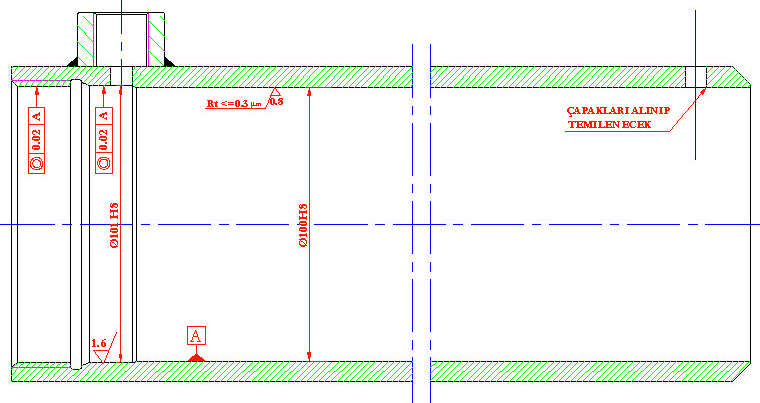

Şekil 2. Kovan detayı

Kovan imalatlarında daima referans kovan iç çapıdır. İmalat esnasında kovana yapılacak tüm işlemler iç çap referans alınarak gerçekleştirilir. Ayrıca yağ giriş rakoru şayet kaynaklıysa bu proses tornalama işlemi öncesi yapılmalıdır. Resme dikkatlice bakıldığında kovan çapından 1 mm büyük Ø101 ölçüsü mevcuttur. Bu bölge ön kapağın oturma bölgesi olup, şayet kaynak sonrası ovallik öngörülen sınırları geçmiş ise yine kovanın iç çapı referans alınarak diş çekimi ile birlikte bir seferde işlenmelidir.

Ø101 ölçüsünün islenmesinde dikkat edilecek diğer nokta ise yüzey kalitesidir. Komple resme

bakıldığında sızdırmazlık elemanlarından o-ring diye tanımlanmış eleman bu bölgede yataklandırılmaktadır.

Yüzey kalitesi ve dairesellik sızdırmazlık elemanlarının kullanım ömrünü doğrudan etkilemektedir. Resim üzerinde çap 100 ölçüsüne bakıldığında yüzey kalitesinin Rt<=0.3 µ mertebesinde istendiği görülmektedir. Bu yüzey piston keçesinin ve yataklama elemanlarının çalıştığı yüzeydir. Yüzey kalitesi bozuk ise keçe ömrünü azaltarak silindirin iç kaçak yapmasına neden olabilir. Piyasada bu borular honlanmış veya honlamaya hazır olarak temin edilebilir.

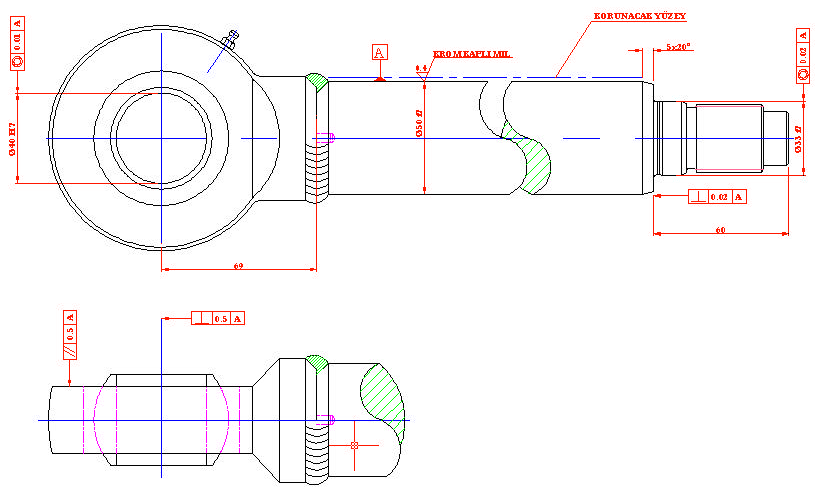

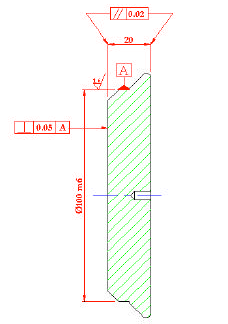

2.2. Rot (Mil)

Silindir rodlarında çalışan yüzey ile piston, yastıklama elemanları gerekli es merkezlilik toleranslarını karşılamalıdır. Resimde 20° olarak gösterilen pah montaj aşamasında sızdırmazlık elemanlarının hasar görmeden geçmesini sağlar. Şayet rot hazır kaplı milden imal ediliyorsa, işleme sırasında dış yüzeyi muhakkak korunmalıdır. Rot yatakta iken yatakla rod arasına talaş girmesi önlenmeli ve yatağın dönme esnasında iz yapmaması için aparat kullanılmalıdır.

Şekil 3.

2.3. Ön Kapak (Kep)

Kovana konstrüksiyon prensiplerine göre çeşitli metotlarla bağlanan ön kapak, imalatı önemli proseslerden biridir. Kovan yüzeyiyle statik, rod yüzeyiyle dinamik olarak temas halinde olduğundan; kovan ve rot ne kadar sağlıklı imal edilirse edilsin, kapakta oluşabilecek geometrik tolerans sapmaları, bütün sistemi riske edebilir. Bu nedenle kovanı yataklayan bölge ile rodu yataklayan bölgede eş merkezlilik toleransı çok önemlidir. Ayrıca alındaki diklik toleransı da çalışma esnasında strok sonunda önem arz eder. Alında eksene göre bir eğrilik mevcut ise, strok sonunda basıncın etkisiyle piston ön yüzü, eğri yüzeye yaslanmaya çalışır. Eğrilik miktarınca rodu esnetmeye çalışırak pistonun üzerindeki yataklama elemanlarına farklı eksenlerde istenmeyen ekstra yükler uygular.

Ön kapaklar sızdırmazlık elemanlarına da yataklık yapmaktadır. Sızdırmazlık elemanlarının takıldığı kanalların yüzey kalitesi elemanların ömrünü doğrudan etkiler. Kanallarda karıncalanma, setler, tolerans dışına çıkmış ölçüler doğrudan dış kaçak sebebidir.

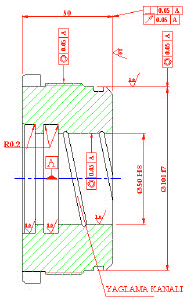

Şekil 4.

2.4. Piston

Ön kapak gibi sızdırmazlık elemanlarını üzerinde taşımakla beraber, dışı kovanda hareket eden içi rodda sabit olduğundan kovan ve rod ne kadar sağlıklı imal edilirse edilsin, pistonda oluşabilecek geometrik tolerans sapmaları bütün sistemi riske edebilir. Ön kapakta bahsi geçen konular piston içinde geçerlidir.

Şekil 5.

2.5. Arka Kapak

Silindire kapaklık yapan eleman olup, silindir arka bağlantısını üzerinde taşıdığından iki yüzey arasındaki paralellik ve bu yüzeylerin fatura çapına göre diklik toleransları hatırı sayılır bir öneme sahiptir. Bu bölgelerde oluşabilecek tolerans dışı olumsuzluklar, silindir bağlantı eksenini bozacağından silindir ve konstrüksiyonda istenmeyen yükler meydana getirecek, hatta silindirin yerine montajına izin vermeyecektir.

Şekil 6.

2.6. Rot Başı ve Kovan Başı

Konstrüksiyona göre yüzlerce bağlantı sekli mevcuttur. Bağlantı tipi ne olursa olsun temel esas bağlantı anında eksenel sapmaları önleyecek şekilde talaşlı imalat ve kaynak operasyonlarının gerçekleştirilmesi sağlanmalıdır. Gerekli görüldüğü hallerde kaynaklı bağlantı yapılmışsa rod ve kovan başları kaynak sonrası da islenebilmektedir. Bu tip imalat hata risklerini azaltır. Ancak işleme süreleri uzar ve malzeme ebatları büyür.

Sekil 7.

3. SIZDIRMAZLIK VE YATAKLAMA ELEMANLARININ SEÇİM KRİTERLERİ

Silindiri kendi içinde kapalı devre haline sokan, sistem içinde ve dışında yağ silintisini önleyen ve bu sayede basınç oluşumunu sağlayan hidrolik silindir elemanlarıdır. Sızdırmazlık elemanları seçimi, dizayn aşamasında planlaması yapılacak bir prosestir. Yanlış seçim bir makinenin veya büyük bir tesisin komple durması anlamına gelir ki bu da ehemmiyetlerini açıkça ortaya koymaktadır.

Silindir sızdırmazlık elemanları seçimi, aşağıdaki şartlar göz önünde bulundurularak yapılmalıdır.

* Çalışma basıncı

* Çalışma sıcaklığı

* Kayma hızı

* Çalışma akışkanı

* Çalışma periyodu

* Çalışma ortamı

* Tasarım gereklilikleri

Yukarıdaki faktörler göze alınarak yapılacak keçe seçimi sonrasında kullanılacak sızdırmazlık ve yataklama elemanlarında muhakkak imalatçı firmanın ön gördüğü tolerans ve yüzey kaliteleri dikkate alınmalıdır. Sızdırmazlık elemanları üretimi ülkemizde başarıyla gerçekleştirilmektedir. Üretici firmalarımızın ürün katalogları dizayn için yeterli bilgileri içermektedir.

4. MONTAJ ESNASINDA DIKKAT EDILECEK HUSUSLAR

İmalatı başarıyla yapılmış tüm silindir parçaları, şayet eğitimsiz personel tarafından montaj edilirse bu ana kadar verilen tüm emeklerin boşa gitme riskiyle karşı karşıya kalırız. Montaj esnasında dikkat edilmesi gereken noktalar aşağıda maddeler halinde verilmiştir.

1. İmalatı tamamlanan tüm parçalar çapaklarından arındırılmalıdır. Bu noktada atlanmayacak en önemli bölgeler yağ giriş delikleridir. Yağ giriş deliklerinden montaj sırasında piston üzerine takılı sızdırmazlık elemanları geçmek zorundadır. Delik içleri yeterince yuvarlatılmazsa keçe o bölgeden geçiş esnasında hasar görür ve işlevini yitirir.

2. Silindir parçaları geometrisi gereği bez vb. malzemelerle temizlenemez. Vida diş dipleri, kanallar, küçük delikler kesinlikle yağ ve metal tozlarından arındırılamaz. Bu nedenle en uygun temizleme metodu, basınç altında kapalı bir ortamda uygun solüsyonlarla yıkamadır.

3. Silindir montajının yapılacağı bölge imalatın yapıldığı bölgeden uzak ve steril bir ortam olmalıdır.

4. Silindir sızdırmazlık ve yataklama elemanları montajı yapılırken kesinlikle keskin uçlu tornavida, bıçak gibi metaller kullanılmamalıdır.

5. Sızdırmazlık elemanları yerine takılırken kesinlikle esnemesini sağlamak amacıyla ısıtılmamalıdır. Bu elemanların ömrünü direk etkiler. Ancak ortam ısısı çok düşük ise bir miktar sıcak hava altında bekletilebilir.

6. Sızdırmazlık elemanları yuvalarına takıldıktan sonra, temas edeceği diğer malzeme ile rahat çalışması için bir miktar yağlanmaktadır. Kullanılan yağ sistem yağı olmalı şayet, farklı bir yağ kullanılıyorsa bu sızdırmazlık elemanlarının özelliğini bozmamalıdır.

7. Bağlantı elemanları sıkılırken uygun tork değerleri gözetilmeli ve tork anahtarıyla torklanmalıdır.

8. Silindir ne kadar titizlikle toplanırsa toplansın silindirin performansı montaj sonrası muhakkak ölçülmelidir. Bu nedenle montajı tamamlanan her silindir %100 teste tabi tutulmalıdır.

Bu testler;

1. Basınç ve sızdırmazlık testi

2. İç kaçak testi

3. Ömür çevrim testi

olarak gruplandırılabilir. Basınç ve iç kaçak testleri %100 periyotta uygulanmalı, ömür çevrim testi numune bazında yapılmalıdır. Basınç ve iç kaçak testi, sayesinde silindirde ilk anda görülebilecek kusurlar ortaya çıkar bunlar;

* Montaj sırasında sızdırmazlık elemanlarının hasar görüp görmediği,

* Silindirde iç kaçak olup olmadığı,

* Silindirde eksenel bozukluk olup olmadığı,

* Kovan ve bağlantı elemanlarının istenen test basıncında hasar görüp görmediği,

* Silindir çalışma stokunun doğru olup olmadığı,

* Şayet silindirde yastıklama var ise silindirin yastıklama mekanizmasının çalışıp çalışmadığı gibi önemli verilerin toplanmasını sağlar.

Ömür testleri ise tüm silindir elemanlarının istenen çalışma ömrünü sağlayıp sağlamadığının cevabını verir.

5. TEMEL DİZAYN HESAPLARI

Semboller:

|

P |

: |

Çalışma Basıncı |

[MPa] |

|

Fi |

: |

İtme Kuvveti |

[kN] |

|

Fç |

: |

Çekme Kuvveti |

[kN] |

|

Ap |

: |

Piston tarafı yüzey alanı |

[mm2] |

|

Ar |

: |

Rod tarafı yüzey alanı |

[mm2] |

|

D |

: |

Piston çapı |

[mm] |

|

d |

: |

Rod çapı |

[mm] |

|

h |

: |

Strok |

[mm] |

|

t |

: |

Strok tamamlama süresi |

[mm] |

|

v |

: |

Strok hızı |

[m/sn] |

|

Q |

: |

Gerçek debi |

[lt/dk] |

6.1. Silindir İtme Kuvveti Hesabı

6.1.2. Silindir Çekme Kuvveti Hesabi

6.1.3. Silindir Piston Hizi Hesabi

İtme yönünde;

Çekme yönünde;

6.1.4. Silindir Strok Tamamlama Süresi Hesabi

İtme yönünde;

Çekme yönünde;